質量管理新七種工具簡介

作者: 來源: 文字大小:[大][中][小]

一、新七種工具的產(chǎn)生

日本在開展全面質量管理的過程中通常將層別法、柏拉圖、特性要因圖、查檢表、直方圖、控制圖和散布圖稱為“老七種工具”,而將關聯(lián)圖、KJ法、系統(tǒng)圖、矩陣圖、矩陣數(shù)據(jù)分析法、PDPC法以及箭條圖統(tǒng)稱為“新七種工具”。這七種新工具是日本科學技術聯(lián)盟于1972年組織一些專家運用運籌學或系統(tǒng)工程的原理和方法,經(jīng)過多年的研究和現(xiàn)場實踐后于1979年正式提出用于質量管理的。這新七種工具的提出不是對“老七種工具”的替代而是對它的補充和豐富。

一般說來,“老七種工具”的特點是強調用數(shù)據(jù)說話,重視對制造過程的質量控制;而“新七種工具”則基本是整理、分析語言文字資料(非數(shù)據(jù))的方法,著重用來解決全面質量管理中PDCA循環(huán)的P(計劃)階段的有關問題。因此,“新七種工具”有助于管理人員整理問題、展開方針目標和安排時間進度。整理問題,可以用關聯(lián)圖法和KJ法;展開方針目標,可用系統(tǒng)圖法、矩陣圖法和矩陣數(shù)據(jù)分析法;安排時間進度,可用PDPC法和箭條圖法。

70年代以來,特別是1973年“石油危機”后,日本一些質量管理專家學者、公司經(jīng)理提出“要轉向思考性的TQC”。而思考性的TQC則要求在開展全面質量管理時,應注意如下幾點:

(1) 要注意進行多元評價。

(2) 不要滿足于“防止再發(fā)生”,而要注意樹立“一開始就不能失敗”的觀念。

(3) 要注意因地制宜地趨向于“良好狀態(tài)”。

(4) 要注意突出重點。

(5) 要注意按系統(tǒng)的概念開展活動。

(6) 要積極促“變”,進行革新。

(7) 要具備預見性,進行預測。

由此,對于質量管理的方法也提出了以下幾點新的要求:

(1) 要有利于整理語言資料或情報。

(2) 要有利于引導思考。

(3) 要有助于充實計劃的內容。

(4) 要有助于促進協(xié)同動作。

(5) 要有助于克服對實施項目的疏漏。

(6) 要有利于情報和思想的交流。

(7) 要便于通俗易懂地描述質量管理的活動過程。

“新七種工具”就是在這樣的要求下逐漸形成的。

二、“新七種工具”內容

(一)關聯(lián)圖法

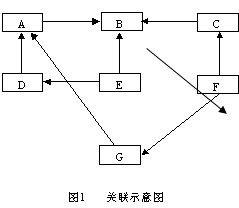

關聯(lián)圖法,是指用連線圖來表示事物相互關系的一種方法。它也叫關系圖法。如圖1所示,圖中各種因素A、B、C、D、E、F、G之間有一定的因果關系。其中因素B受到因素A、C、E的影響,它本身又影響到因素F,而因素F又影著因素C和G,……這樣,找出因素之間的因果關系,便于統(tǒng)觀全局、分析研究以及擬定出解決問題的措施和計劃。

關聯(lián)圖可用于以下方面:

(1)制定質量管理的目標、方針和計劃。

(2)產(chǎn)生不合格品的原因分析。

(3)制定質量故障的對策。

(4)規(guī)劃質量管理小組活動的展開。

(5)用戶索賠對象的分析。

關聯(lián)圖的繪制步驟:

(1)提出認為與問題有關的各種因素。

(2)用簡明而確切的文字或語言加以表示。

(3)把因素之間的因果關系,用箭頭符號做出邏輯上的連接(不表示順序關系,而是表示一種相互制約的邏輯關系)。

(4)根據(jù)圖形,進行分析討論,檢查有無不夠確切或遺漏之處,復核和認可上述各種因素之間的邏輯關系。

(5)指出重點,確定從何處入手來解決問題,并擬訂措施計劃。

在繪制關聯(lián)圖時,箭頭的指向,通常是:

對于各因素的關系是原因一結果型的,則是從原因指向結果(原因→結果);

對于各因素間的關系是目的-手段型的,則是從手段指向目的(目的→手段)。

關聯(lián)圖的繪制形式一般有以下四種:

(1) 中央集中型的關聯(lián)圖。它是盡量把重要的項目或要解決的問題,安排在中央位置,把關系最密切的因素盡量排在它的周圍。

(2) 單向匯集型的關聯(lián)圖。它是把重要的項目或要解決的問題,安排在右邊(或左邊),把各種因素按主要因果關系,盡呆能地從左(從右)向右(或左)排列。

(3) 關系表示型的關聯(lián)圖。它是以各項目間或各因素間的因果關系為主體的關聯(lián)圖。

(4) 應用型的關聯(lián)圖。它是以上三種圖型為基礎而使用的圖形。

日本科技聯(lián)盟曾就公司開展全面質量管理應從何入手問題的調查恍┕凈卮鷸刑岢雋艘韻率魷钅浚?/P>

(1) 確定方針、目標、計劃。

(2) 思想上重視質量和質量管理。

(3) 開展質量管理教育。

(4) 定期監(jiān)督檢查質量與開展質量管理活動的情況。

(5) 明確管理項目和管理點。

(6) 明確領導的指導思想。

(7) 建立質量保證體系。

(8) 開展標準化工作。

(9) 明確評價標準尺度。

(10) 明確責任和權限。

(11) 加強信息工作。

(12) 全員參與。

(13) 研究質量管理的統(tǒng)計方法。

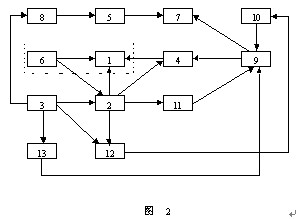

他們根據(jù)以上13項意見相互之間的因果關系,繪制出關聯(lián)圖(圖2)。然后根據(jù)此圖綜觀全局,進行分析,確定了首先應從第(1)項和第(6)項入手,解決進一步開展全面質量管理的問題。

(二)KJ法

KJ法是日本川喜二郎提出的。“KJ”二字取的是川喜(KAWAJI)英文名字的第一個字母。這一方法是從錯綜復雜的現(xiàn)象中,用一定的方式來整理思路、抓住思想實質、找出解決問題新途徑的方法。

KJ法不同于統(tǒng)計方法(參見表1),統(tǒng)計方法強調一切用數(shù)據(jù)說話,而KJ法則主要靠用事實說話、靠“靈感”發(fā)現(xiàn)新思想、解決新問題。KJ法認為許多新思想、新理論,往往是靈機一動、突然發(fā)現(xiàn)。但應指出,統(tǒng)計方法和KJ法的共同點,都是從事實出發(fā),重視根據(jù)事實考慮問題。

表1KJ法與統(tǒng)計方法的不同點

KJ法一般用于以下情況:

(1) 認識新事物(新問題、新辦法)。

(2) 整理歸納思想。

(3) 從現(xiàn)實出發(fā),采取措施,打破現(xiàn)狀。

(4) 提出新理論,進行根本改造,“脫胎換骨”。

(5) 促進協(xié)調,統(tǒng)一思想。

(6) 貫徹上級方針,使上級的方針變成下屬的主動行為。

川喜認為,按照KJ法去做,至少可以鍛煉人的思考能力。

KJ法的工作步驟:

(1) 確定對象(或用途)。KJ法適用于解決那種非解決不可,且又允許用一定時間去解決的問題。對于要求迅速解決、“急于求成”的問題,不宜用KJ法。

(2) 收集語言、文字資料。收集時,要尊重事實,找出原始思想(“活思想”、“思想火花)。

收集這種資料的方法有三種:①直接觀察法,即到現(xiàn)場去看、聽、摸,吸取感性認識,從中得到某種啟發(fā),立即記下來。②面談閱覽法,即通過與有關人談話、開會、訪問,查閱文獻、集體BS法(Brain Storming“頭腦風暴“法)來收集資料。集體BS法,類似于中國的開“諸葛亮會”,“眉頭一皺,計從心來”。③個人思考法(個人BS法),即通過個人自我回憶,總結經(jīng)驗來獲得資料。

通常,應根據(jù)不同的使用目的對以上收集資料的方法進行適當選擇,參見表2。

(3)把所有收集到的資料,包括“思想火花”,都寫成卡片。

(4)整理卡片。對于這些雜亂無章的卡片,不是按照已有的理論和分類方法來整理,而是把自己感到相似的歸并在一起,逐步整理出新的思路來。

(5) 把同類的卡片集中起來,并寫出分類卡片。

(6) 根據(jù)不同的目的,選用上述資料片段,整理出思路,寫出文章來。

表2

符號說明:◎常用;○使用;△不大使用;×不使用。

在應用KJ法時,若要認識新事物,打破現(xiàn)狀,就要用直接觀察法;若要把收集到的感性資料,提高到理論的高度,就要查閱文獻。

(三)系統(tǒng)圖法

系統(tǒng)圖法,是指系統(tǒng)地分析、探求實現(xiàn)目標的最好手段的方法。

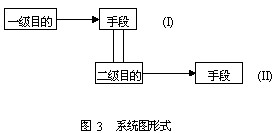

在質量管理中,為了達到某種目的,就需要選擇和考慮某一種手段;而為了采取這一手段,又需考慮它下一級的相應的手段。這樣,上一級手段就成為下一級手段的行動目的。如此地把要達到的目的和所需要的手段,按照系統(tǒng)來展開,按照順序來分解,作出圖形(如圖6-9所示),就能對問題有一個全貌的認識。然后,從圖形中找出問題的重點,提出實現(xiàn)預定目的最理想途徑。它是系統(tǒng)工程理論在質量管理中的一種具體運用。

系統(tǒng)圖法主要用于以下幾方面:

(1) 在新產(chǎn)品研制開發(fā)中,應用于設計方案的展開。

(2) 在質量保證活動中,應用于質量保證事項和工序質量分析事項的展開。

(3) 應用于目標、實施項目的展開。

(4) 應用于價值工程的功能分析的展開。

(5) 結合因果分析圖,使之進一步系統(tǒng)化。

系統(tǒng)圖法的工作步驟如下:

(1) 確定目的。

(2) 提出手段和措施。

(3) 評價手段和措施,決定取舍。

(4) 把各種手段(或方法)都寫成卡片。

(5) 把目的和手段系統(tǒng)化。

(6) 制訂實施計劃。

(四)矩陣圖法

矩陣圖法,是指借助數(shù)學上矩陣的形式,把與問題有對應關系的各個因素,列成一個矩陣圖;然后,根據(jù)矩陣圖的特點進行分析,從中確定關鍵點(或著眼點)的方法。

這種方法,先把要分析問題的因素,分為兩大群(如R群和L群),把屬于因素群R的因素(R1、R2……Rm)和屬于因素群L的因素(L1、L2……Ln)分別排列成行和列。在行和列的交點上表示著R和L的各因素之間的關系,這種關系可用不同的記號予以表示(如用“○”表示有關系等)。圖4為矩陣圖法示意圖。

這種方法,用于多因素分析時,可做到條理清楚、重點突出。它在質量管理中,可用于尋找新產(chǎn)品研制和老產(chǎn)品改進的著眼點,尋找產(chǎn)品質量問題產(chǎn)生的原因等方面。

密切關系 ○有關系 △像有關系

圖4 矩陣圖法示意圖

(五)矩陣數(shù)據(jù)分析法

矩陣數(shù)據(jù)分析法,與矩陣圖法類似。它區(qū)別于矩陣圖法的是:不是在矩陣圖上填符號,而是填數(shù)據(jù),形成一個分析數(shù)據(jù)的矩陣。

它是一種定量分析問題的方法。目前,在日本尚廣泛應用,只是作為一種“儲備工具”提出來的。應用這種方法,往往需求借助電子計算機來求解。

(六)PDPC法

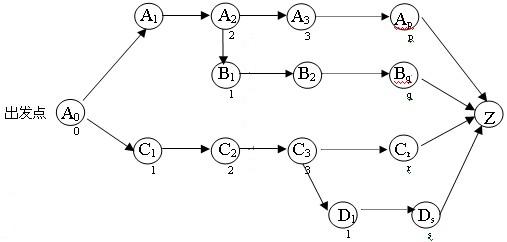

PDPC法(process Decision program Chart的英文縮寫),又稱過程決策程序圖圖法。它是在制訂達到研制目標的計劃階段,對計劃執(zhí)行過程中可能出現(xiàn)的各種障礙及結果,作出預測,并相應地提出多種應變計劃的一種方法,如圖5所示。這樣,在計劃執(zhí)行過程中,遇到不利情況時,仍能有條不紊地按第二、第三或其他計劃方案校員憒锏皆ざǖ募蘋勘輟K皇親咦趴矗鞘孿仍ぜ坪謾?/P>

如圖5所示,假定A0表示不合格品率較高,計劃通過采取種種措施,要把不合格品率降低到Z水平。

先制訂出從A0到Z的措施是A1、A2、A3……Ap的一系列活

圖5過程策程序圖

動計劃。在討論中,考慮到技術上或管理上的原因,要實現(xiàn)措施A3有不少困難。于是,從A2開始制訂出應變計劃(即第二方案)經(jīng)A1、A2、B1、B2……Bq到達Z目標。同時,還可以考慮同樣能達到目標Z的C1、C2、C3……Cr或者C1、C2、C3、D1……Ds的另外兩處系列的活動計劃。這樣,當前面的活動計劃遇到問題、難以實現(xiàn)Z水平時,仍能及時采用后面的活動計劃,達到Z的水平。

當在某點碰到事先沒有預料到的問題時,就以此點為起點,根據(jù)新情況,重新考慮和制訂新的E、F系列的活動計劃,付諸實施,以求達到最終目標Z。

(七)箭條圖法

箭條圖法,又稱矢線圖法。它是計劃評審法在質量管理中的具體運用,使質量管理的計劃安排具有時間進度內容的一種方法。它有利于從全局出發(fā)、統(tǒng)籌安排、抓住關鍵線路,集中力量,按時和提前完成計劃。

箭條圖法的工作步驟:

(1) 調查工作項目,把工作項目的先后次序,由小到大進行編號。

(2) 用箭條→代表某項作業(yè)過程,如◎→①、①→②等。箭桿上方可標出該項作業(yè)過程所需的時間數(shù),作業(yè)時間單位常以日或周表示。

各項作業(yè)過程的時間的確定,可用經(jīng)驗估計法求出。通常,作業(yè)時間按三種情況進行估計:

樂觀估計時間,用a表示;

悲觀估計時間,用b表示;

正常估計時間,用m表示。則

經(jīng)驗估計作業(yè)時間=(a+4m+b)/6

這種經(jīng)驗估計法,又稱三點估計法。

例如,對某一作業(yè)過程的時間估計a為2天,b為9天,m為4天。則,用三點估計法求得的作業(yè)時間為 (2+4x4+9)/6=4.5(天)

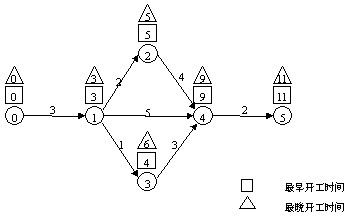

(3)劃出箭條圖。假定某一箭條圖如圖6所示。

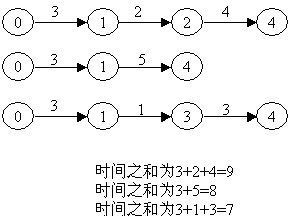

(4)計算每個結合點上的最早開工時間。某結合點上的最早開工時間,是指從始點開始順箭頭方向到該結合點的各條路線中,時間最長一條路線的時間之和。例如,從圖6的結合點④,就有三條路線:

這三條路線的時間之和,分別為9,8,7。所以,結合點④的最早開工時間為9,通常可寫在方框內表示。其他各結合點最早開工時間的計算同理。

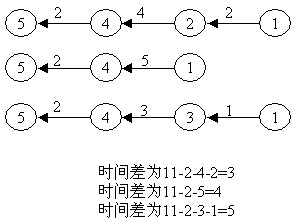

(5)計算每個結合點上的最晚開工時間。某結合點上的最晚開工時間,是指從終點逆箭頭方向到該結合點的各條路線中時間差最小的時間,如圖6中的結合點①。從終點到①有三條路線:

這三條路線的時間差,分別為3,4,5。所以,結合點①的最晚開工時間為3。通常可將此數(shù)寫在三角形內表示。其他各結合點的最遲開工時間計算同理。

(6)計算富余時間,找出關鍵線路。富余時間,是指在同一結合點上最早開工時間與最晚開工時間之間的時差。有富余時間的結合點,對工程的進度影響不大,屬于非關鍵工序。無富余時間或富余時間最少的結合點,就是關鍵工序。把所有的關鍵工序按照工藝流程的順序連接起來,就是這項工程的關鍵路線。如圖6中◎→①→②→④→⑤就是關鍵路線。