DPMO:成就世界級工藝品質(zhì)的工具

作者: 來源: 文字大小:[大][中][小]

如果使用適當(dāng)?shù)脑挘珼PMO是一個(gè)比第一次通過率更有效的品質(zhì)測量工具。一段時(shí)間以來,測量和比較裝配過程的品質(zhì)已經(jīng)是一個(gè)難以捉摸的努力。百萬機(jī)會缺陷數(shù)(DPMO, defects per million opportunities)是頂級的裝配工廠所采用的度量標(biāo)準(zhǔn)。它也是允許計(jì)算過程中每一步品質(zhì)成績的方法的基礎(chǔ),從絲網(wǎng)印刷到波峰焊接和手工插件。這個(gè)信息需要用來確認(rèn)哪些過程步驟和電路板設(shè)計(jì)要素需要改進(jìn)。DPMO數(shù)據(jù)有助于印刷電路裝配(PCA)“原始”合格率的計(jì)算,即,沒有在線補(bǔ)焊發(fā)生時(shí)所達(dá)到的合格率。

傳統(tǒng)的第一次通過合格率(First-pass Yield)

第一次通過合格率(FPY, first-pass yield)已經(jīng)是評估裝配質(zhì)量的傳統(tǒng)準(zhǔn)繩。FPY受到三種主要的因素干擾:

-

原始合格率越差,越可能誤導(dǎo)將來的改進(jìn)。50~90%的FPY可能意味著原始性能非常差,“不錯(cuò)的”90%的成績不應(yīng)該得到稱贊。

-

它不提供一個(gè)有效的不同產(chǎn)品或競爭對手之間的有效比較,因?yàn)樗陔娐钒逶O(shè)計(jì)復(fù)雜性的影響方面作因素的分解。

-

它忽視在線檢查和補(bǔ)焊,這些都提高FPY數(shù)值和增加成本。

DPMO方法計(jì)算所有出現(xiàn)在裝配過程中的缺陷,并以手工和自動檢查與測試來確認(rèn)。通過計(jì)數(shù)所有缺陷,使得計(jì)算相當(dāng)于FPY的原始合格率成為可能,假設(shè)在測試之前沒有補(bǔ)焊。原始合格率不是確定基準(zhǔn)目的的一個(gè)完全滿意的標(biāo)準(zhǔn),因?yàn)樗举|(zhì)上隨著電路板設(shè)計(jì)的復(fù)雜性而變化,但至少它比FPY更真實(shí)地代表過程品質(zhì)。

定義DPMO

早在九十年代初開始的DPMO測量方法,沒有標(biāo)準(zhǔn)的計(jì)算方法,因此結(jié)果是不可移動的,不允許不同產(chǎn)品或設(shè)施之間的性能比較。例如,DPMO可能唯一的只與在線測試找出的缺陷有聯(lián)系,忽略那些在裝配過程中作為補(bǔ)焊一部分所改正的,以及那些在功能或系統(tǒng)測試所確認(rèn)的。還有,OFD的總數(shù)可能基于元件、引腳或兩者一起的數(shù)量。當(dāng)把焊接點(diǎn)列入方程因素時(shí),一些設(shè)施包括了通路孔,而其它則只包括引腳或端子的數(shù)量。通過少計(jì)缺陷和多計(jì)OFD,DPMO的值被人為地提高。這是因?yàn)镈PMO的方程式為:

DPMO = (裝配期間產(chǎn)生的缺陷總數(shù) x 106) ÷ (缺陷機(jī)會總數(shù))

在給定板編號上的OFD數(shù)量定義為元件數(shù)量與引腳數(shù)量的和(表一)1。這是一個(gè)標(biāo)準(zhǔn),有希望將成為工業(yè)規(guī)范。對每一個(gè)過程步驟的DPMO的分析,可能需要把膠點(diǎn)的數(shù)量增加到上述定義的缺陷機(jī)會數(shù)中。這個(gè)只應(yīng)用于單個(gè)過程步驟的DPMO的計(jì)算,不是全過程的DPMO。對全過程DPMO,OFD的數(shù)量保持等于元件數(shù)量加上焊接點(diǎn)數(shù)量。

|

Table 1 Computation of OFDs for a Given Board Part Number |

|

Component |

Number of Parts |

Number of Leads |

Number of Defect Opportunities |

|

Top SMT |

190

|

2437

|

2627

|

|

Bottom SMT |

775

|

1550

|

2325

|

|

Manual Assembly |

7

|

350

|

357

|

|

Other/Final Manual Assembly |

5

|

-

|

5

|

|

Total |

977

|

4337

|

5314

|

|

計(jì)算缺陷應(yīng)該象計(jì)算OFD數(shù)量一樣直接了當(dāng)。一個(gè)缺陷是看作“引腳彎曲”、“開焊”還是“漏焊”,它只是一個(gè)缺陷,而不是三個(gè)。推薦缺陷計(jì)數(shù)使用一般常識,例如,跟隨表二中的規(guī)則。正如OFD計(jì)數(shù)不應(yīng)該過度地抬高DPMO性能一樣,缺陷計(jì)數(shù)也不應(yīng)該低估成績。

|

Table 2, Example of Rules for Counting Defects1 |

|

Defect |

Number of Defects |

Possible Causes |

|

All QFP-208 off pad |

1

|

Placement accuracy |

|

n leads on QFP-208 off pad |

n

|

Component vendor, PCB registration, pick-and-place |

|

Back ward QFP-208 |

1

|

Setup, components in tray |

|

one bent lead on QFP (resulting in an open) |

1

|

Component vendor, pick-and-place vision/placement,mishandling |

|

n opens on QFP |

n

|

Damaged component/lead, screen printing |

|

n bridges on QFP |

n

|

Screen printing, reflow |

|

n R&Cs lifted after wave |

n

|

Glue dispensing, curing oven, wave solder, pad vs. termination dimensions |

|

n solder balls |

1

|

Wave solder |

|

n white stains on PCB |

1

|

Cleaning |

|

n trace cuts on PCB |

n

|

Bare board manufacturer |

|

wrong test |

1

|

Fixture, test software |

|

對選作最佳性能水平例子的個(gè)案研究,從1080塊板的樣品中找到294個(gè)缺陷(表三)。在這個(gè)例子中,包含在樣品中的板的數(shù)量從絲網(wǎng)印刷到在線測試(ICT)都是相同的,因?yàn)榘迨沁B續(xù)地在一條雙SMT生產(chǎn)線上裝配的。當(dāng)過程分開時(shí),即低底面、頂面和測試,在每一個(gè)這些步驟中處理的板數(shù)是經(jīng)常變化的。

|

Table 3, Defect Distribution and DPMO by Process Step |

|

Defect Origin |

Number of Defects in Sample |

Percent of Defects |

DPMO |

Board Pritine Yield in % |

|

Screen print |

120

|

44

|

27.9

|

89.5

|

|

Pick & Place |

85

|

29

|

81.5

|

92.4

|

|

Glue dispensing |

2

|

1

|

2.4

|

99.8

|

|

Wave |

21

|

7

|

55.5

|

98.1

|

|

Manual assembly |

66

|

22

|

5092

|

94.1

|

|

Total |

294

|

100

|

51.2

|

76.2

|

|

按過程步驟分的缺陷

有三個(gè)步驟來把缺陷歸因于它們出自的過程步驟:

-

列出所有缺陷類型,指出在哪個(gè)步驟它們被確認(rèn)。

-

用參考標(biāo)志符來找出每個(gè)缺陷出自的位置。許多情況是簡單的,但其它的則非常復(fù)雜。特別是對于在測試找出的缺陷。雖然這項(xiàng)研究可能艱苦,但它對每一步真正的品質(zhì)測量是必須的。

-

把那些與過程無關(guān)的缺陷從列表中去掉。沒發(fā)現(xiàn)缺陷、有缺陷的元件和空板是容易確認(rèn)的。可能更復(fù)雜的項(xiàng)目諸如引腳彎曲,它可能由于元件供應(yīng)商或裝配期間的元件處理。

與實(shí)際過程源有關(guān)的缺陷還不象想像的那么復(fù)雜 — 常識與一些經(jīng)驗(yàn)對復(fù)雜的情況都可將過程減少到至多幾個(gè)小時(shí)。對所選擇的板和前面所定義的樣品的結(jié)果在表三中列出。

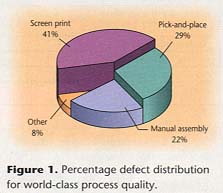

當(dāng)過程品質(zhì)處在世界級水平,絲網(wǎng)印刷和元件貼裝最可能是缺陷的兩個(gè)最大原因(圖二)。在本文所述的情況中,手工裝配不是世界級水平的(最好級別的DPMO應(yīng)該低于1300,不大于5000),這解釋了它造成總?cè)毕莘植嫉?2%。

當(dāng)過程品質(zhì)處在世界級水平,絲網(wǎng)印刷和元件貼裝最可能是缺陷的兩個(gè)最大原因(圖二)。在本文所述的情況中,手工裝配不是世界級水平的(最好級別的DPMO應(yīng)該低于1300,不大于5000),這解釋了它造成總?cè)毕莘植嫉?2%。

對除了手工裝配以外的所有過程,表三中的DPMO值是世界級的,產(chǎn)生了相當(dāng)板的復(fù)雜性(5314個(gè)OFD和每個(gè)元件平均4.4個(gè)引腳)而言很高的原始合格率。原始合格率(pristine yield)用下列公式計(jì)算:

Yield = [1 - (DPMO)/106)]n

n = 每板的OFD數(shù)量

表三中的數(shù)據(jù)證明FPY不是精確的品質(zhì)測量:有點(diǎn)不討人好的76.2%的過程合格率歪曲了51 DPMO所顯示的高水準(zhǔn)品質(zhì)。對于有接近1000個(gè)元件的PCA,28 DPMO的絲印、82 DPMO的元件貼裝和 55 的波峰焊接,無疑是兩千年的世界級水平。

結(jié)論

過程DPMO分析仍然是比較不同過程與裝配線的品質(zhì)性能的有效工具。對于不板編號的、給定的過程與裝配線的DPMO水平變化,有助于比較不同PCA布局的可制造性。這是一個(gè)提高為制造著想的設(shè)計(jì)(DFM, design for manufacturing)過程的無價(jià)的參考資料。堅(jiān)實(shí)的過程DPMO數(shù)據(jù)是在設(shè)計(jì)階段預(yù)測新的PCA的合格率所必須的。它可影響生產(chǎn)發(fā)放前布局與元件選擇,提供估算的生產(chǎn)成本,它影響新產(chǎn)品的銷售價(jià)格和市場競爭性。