一種基本的柔性制造系統(tǒng)任務(wù)分配方法

作者: 來(lái)源: 文字大小:[大][中][小]

柔性制造技術(shù)是集數(shù)控技術(shù)、計(jì)算機(jī)技術(shù)、機(jī)器人技術(shù)以及現(xiàn)代管理技術(shù)為一體的現(xiàn)代制造技術(shù)自20世紀(jì)60年代以來(lái),柔性制造技術(shù)得到了迅速的發(fā)展,出現(xiàn)了柔性制造系統(tǒng)(FMS)、柔性制造單元(FMC)、柔性制造自動(dòng)線(xiàn)(FML)等一系列現(xiàn)代制造設(shè)備和系統(tǒng).FMS以其靈活的生產(chǎn)方式成為現(xiàn)代企業(yè)非常重要的生產(chǎn)方式,能滿(mǎn)足日趨激烈的市場(chǎng)競(jìng)爭(zhēng)及需求多樣化對(duì)產(chǎn)品的要求[.盡管FMS己應(yīng)用到現(xiàn)實(shí)的生產(chǎn)中,但各國(guó)實(shí)踐證明,許多實(shí)際的FMS存在著系統(tǒng)構(gòu)成的不盡合理、效率太低等重要問(wèn)題.由于FMS投資大,如何提高系統(tǒng)的利用率,均衡分配各設(shè)備的負(fù)荷,減少總加工時(shí)間,從而使在制品的庫(kù)存減少是一個(gè)非常重要,而又非常有現(xiàn)實(shí)意義的問(wèn)題.本文針對(duì)這一問(wèn)題,在研究FMS組成、性能測(cè)度和調(diào)度方法的基礎(chǔ)上,基于瓶頸模型來(lái)確定系統(tǒng)中某種生產(chǎn)過(guò)程的瓶頸工作站,進(jìn)行設(shè)備負(fù)荷均衡,從而使系統(tǒng)任務(wù)合理分配,提高設(shè)備的利用率,縮短總的加工時(shí)間.

1 FMS的組成及其調(diào)度方法

柔性制造系統(tǒng)(FMS)是由若干臺(tái)數(shù)控加工設(shè)備、物料運(yùn)儲(chǔ)裝置和計(jì)算機(jī)控制系統(tǒng)組成,并能根據(jù)制造任務(wù)或生產(chǎn)品種的變化迅速進(jìn)行調(diào)整,以適應(yīng)多品種、中小批量生產(chǎn)的自動(dòng)化制造系統(tǒng),其基本組成如圖1所示.與傳統(tǒng)的一臺(tái)機(jī)床只能加工一種產(chǎn)品不同的是,F(xiàn)MS中的機(jī)床可以加工初始安排的任務(wù)外,還有能力替換其他的機(jī)床進(jìn)行加工.

FMS的調(diào)度控制問(wèn)題是指如何控制工件的投放和在系統(tǒng)中的流動(dòng)以及資源的使用,最好地完成給定的生產(chǎn)作業(yè)計(jì)劃.解決調(diào)度控制問(wèn)題的方法很多,其中之一是基于規(guī)則的調(diào)度方法,該方法的基本原理是:針對(duì)特定的制造系統(tǒng)設(shè)計(jì)或選用一定的調(diào)度規(guī)則,系統(tǒng)運(yùn)行時(shí),調(diào)度控制器根據(jù)這整規(guī)則和制造過(guò)程的某些易于計(jì)算的參數(shù)(如加工時(shí)間、交付期、隊(duì)列長(zhǎng)度、機(jī)床負(fù)荷等)確定每一步的操作,由此實(shí)現(xiàn)對(duì)生產(chǎn)過(guò)程的調(diào)度控制. 實(shí)現(xiàn)最大的系統(tǒng)/機(jī)器利用率和最小在制品庫(kù)存是FMS的兩個(gè)關(guān)鍵性能判據(jù).一般情況下,負(fù)荷均衡可以通過(guò)減少瓶頸工作站的負(fù)荷來(lái)提高系統(tǒng)的物流,這樣就能夠提高系統(tǒng)的利用率和減少總加工時(shí)間。

2 設(shè)備負(fù)荷均衡的任務(wù)分配方法

2.I FMS系統(tǒng)瓶頸工作站的確定

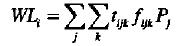

對(duì)于一個(gè)給定工作站的平均負(fù)荷可以定義為每個(gè)零件花費(fèi)在該工作站上的平均總時(shí)間,其可由下式計(jì)算:

其中 :WL

i表示工作站i的平均負(fù)荷(min ),t

ijk表示每個(gè)操作k在工藝規(guī)劃j時(shí)在工作站上的加工時(shí)間(min),f

ijk表示在工作站1,零件j的第k個(gè)操作的操作頻率,P

i表示零件j的零件混合百分比.

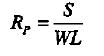

設(shè)WL、S、t為瓶頸工作站的總工作負(fù)荷、系統(tǒng)中的設(shè)備數(shù)和加工時(shí)間。

則FMS系統(tǒng)中所有零件的最大生產(chǎn)率可由下式計(jì)算

其中 :R

p表示系統(tǒng)所生產(chǎn)的所有零件類(lèi)型的最大生產(chǎn)率,S表示瓶頸工作站中的設(shè)備數(shù),WL表示瓶頸工作站的負(fù)荷.

2.2 基于負(fù)荷均衡的負(fù)荷分配

瓶頸工作站的滿(mǎn)負(fù)荷運(yùn)行,對(duì)系統(tǒng)設(shè)備的充分利用是不利的.通過(guò)減少瓶頸工作站負(fù)荷來(lái)達(dá)到負(fù)荷均衡以提高系統(tǒng)的物流,這樣就能夠提高系統(tǒng)的利用率和減少總加工時(shí)間,從而使所帶來(lái)的在制品庫(kù)存也越小因此,基于負(fù)荷均衡進(jìn)行負(fù)荷分配是可行的.

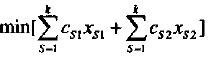

目標(biāo)函數(shù):  約束:

約束:

其中 : C

s1.C

s2表示對(duì)設(shè)備5的超負(fù)荷和低負(fù)荷進(jìn)行的加權(quán)值:j表示工件的總類(lèi);S表示機(jī)器的數(shù)量:G

j表示工件類(lèi)型j具有的加工路徑條數(shù); D

j表示工件類(lèi)型j的工件數(shù);k表示機(jī)器種類(lèi):h

k一機(jī)器種類(lèi)k的臺(tái)數(shù);T

j58表示工件類(lèi)型j在路徑g上所需要在機(jī)器s上加工的加工時(shí)間總和:Ws表示常數(shù),機(jī)器的超負(fù)荷或低負(fù)荷;x

sl表示機(jī)器S超負(fù)荷的值(相對(duì)于Ws);x

s1表機(jī)器s低負(fù)荷的值(相對(duì)于Ws).

3仿真算例及分析

設(shè)一個(gè)柔性制造系統(tǒng)由兩個(gè)加工工作站和一個(gè)裝卸工作站組成,站1是裝卸站:站2由兩臺(tái)CNC磨床組成,完成磨削操作;站3由1臺(tái)CNC銑床組成,完成銑削任務(wù).系統(tǒng)中有四個(gè)工作小車(chē),其平均運(yùn)輸時(shí)間為3min.系統(tǒng)可以生產(chǎn)兩類(lèi)零件A、B,對(duì)于所有的操作,操作頻率fijk=1.0.系統(tǒng)運(yùn)行工藝描述和各站基本加工時(shí)間如表1所示.

利用公式(1)計(jì)算出每一工作站的工作負(fù)荷;WL1=8.0MIN,WL2=31MIN ,WL3=13MIN ,WL4=9.0MIN.通過(guò)計(jì)算WLi/Si來(lái)確定瓶頸工作站,WL2/S2=15.5,其值最大,所以第2站為瓶頸工作站.每個(gè)站的利用率為:U1=51.6%,U2=100%,U3=838%,U4=58.1%.

基于上面的仿真計(jì)算,可知各站的工作負(fù)荷是不均衡的,設(shè)備沒(méi)有均衡的利用,致使生產(chǎn)率不高.通過(guò)基于負(fù)荷均衡的負(fù)荷分配,各站的工作負(fù)荷; WL1=8.0MIN,WL2=31MIN ,WL3=13MIN ,WL4=9.0MIN.總的平均設(shè)備利用率達(dá)81.3%。

從仿真算例的結(jié)果來(lái)看,通過(guò)減少瓶頸工作站負(fù)荷,可使各工作站的負(fù)荷趨于相對(duì)均衡,改善了FMS的性能,提高系統(tǒng)中設(shè)備的利用率.

4結(jié)論

柔性制造系統(tǒng)(FMS)是現(xiàn)代企業(yè)非常重要的生產(chǎn)方式,如何利用好系統(tǒng)中的設(shè)備是一個(gè)重要的問(wèn)題.本文在分析系統(tǒng)的基本構(gòu)成和調(diào)度控制問(wèn)題的基礎(chǔ)上,給出了一種基本的針對(duì)瓶頸工作站的負(fù)荷分配方法,通過(guò)仿真算法的驗(yàn)證,方法可行,應(yīng)用于小型的柔性制造系統(tǒng)具有實(shí)用價(jià)值.對(duì)于綜合性的多設(shè)備、多任務(wù)的系統(tǒng),如何進(jìn)行任務(wù)分配和混合調(diào)度問(wèn)題,還需進(jìn)行優(yōu)化等方面的研究.